1. Glimmertejp mineralisolerad korrugerad kopparmantlad kabel

Glimmertejp mineralisolering korrugerad kopparmantlad kabel är tillverkad av kopparledare, glimmertejpisolering och kopparmantlad kombinationsbearbetning, med god brandprestanda, lång kontinuerlig längd, överbelastningskapacitet, god ekonomi och så vidare.

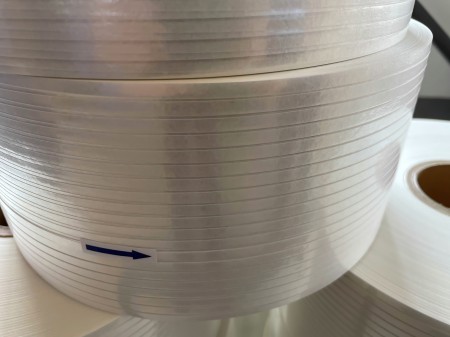

Tillverkningsprocessen för glimmertejp mineralisolering korrugerad kopparmantlad kabel börjar med kontinuerlig glödgning av koppartråd eller kopparstång, flera trådar av koppartråd tvinnas, ledaren är lindad med högtemperaturbeständigsyntetisk glimmertejp(kalcinerad glimmertejp kan användas för halogenfria produkter med låg rökhalt och låg toxicitet), isoleringsskiktet är fyllt med icke-alkalisk glasfiber, och kabeln är lindad med högtemperaturbeständig syntetisk glimmertejp för att bilda ett skyddande lager. Kopparmanteln svetsas in i kopparröret efter att koppartejpen har lindats längs hela längden och formas sedan genom kontinuerlig valsning av korrugerad form. Metallmantelns specifika krav kan inte exponeras, och ett lager av polyolefin (halogenfri med låg rökhalt) mantel kan läggas på utsidan.

Jämfört med magnesiumoxidmineralisolerade kablar har glimmerbandmineralisolerade korrugerade kopparmantlade kablar, förutom relativt god brandprestanda, även en kontinuerlig lång längd. Kablarna kan även tillverkas i flerkärniga gruppkablar med en diameter på 95 mm² för att övervinna bristerna hos stora kabelkontakter. De korrugerade kopparrören är dock lätta att svetsas, deformeras av extrudering och orsakar enkelglimmerisolering, vilket också har blivit en medfödd strukturell defekt, och kraven på installationskapacitet är fortfarande mycket höga.

Kontrollpunkten för glimmerband med mineralisolerad korrugerad kopparmantlad kabel är valet av högtemperaturglimmerbandsmaterial och svets- och valsningsprocessen för kopparmantlad kabel. Valet av högtemperaturglimmerbandsmaterial påverkar direkt produktens brandsäkra prestanda. För mycket glimmerband orsakar materialspill, och för lite ger inte brandsäkra prestanda. Om svetsningen av kopparmanteln inte är stark är det lätt att spricka i det korrugerade kopparröret. Samtidigt är valsningsdjupet också nyckeln till processkontrollen. Skillnaden i valsningsdjup och kopparmantelns stigning leder till skillnader i kopparmantelns faktiska tvärsnittsarea, vilket påverkar kopparmantelns motstånd.

2. Eldfast kabel isolerad av keramisk silikongummi (mineralgummi)

Keramiskt silikongummiMineralisolerad brandsäker kabel är en ny typ av brandsäker kabel. Dess isolering och syreisoleringslager är tillverkat av keramiskt silikongummikompositmaterial. Materialet är lika mjukt som vanligt silikongummi under normala temperaturförhållanden och bildar ett keramiskt hårt skal under höga temperaturer på 500 ℃ och högre. Samtidigt bibehålls isoleringsprestanda, och kabeln kan fortfarande upprätthålla normal drift under en viss tid i händelse av brand, för att underlätta räddningsarbetet och minska olyckor och egendomsskador så mycket som möjligt.

Keramisk silikongummi mineralisolerad eldfast kabel med ett eldfast isoleringsskikt (keramisk silikongummikompositmaterial) som kabelkärna, mellan kabelkärnan är försedd med ett högtemperaturbeständigt fyllningsskikt, såsom keramisk silikongummikompositmaterial, och ett ytterligare skyddande lager, vilket ger kabeln ett yttre mantelskikt. Denna typ av produkt kännetecknas av att det eldfasta isoleringsskiktet är tillverkat av keramiskt eldfast silikongummi, och det hårda skalet som bildas efter ablation har fortfarande elektrisk isolering, vilket kan skydda överförings- och distributionsledningarna från flamskador, för att säkerställa ett smidigt flöde av kraft och kommunikation, och vinna värdefull räddningstid för evakuering och räddning av personal i händelse av brand. Keramiska brandskyddsprodukter inkluderar huvudsakligen keramiskt brandskyddande silikongummi, keramiskt brandskyddande kompositband och keramiskt brandskyddande fyllningsrep.

Keramiskt silikongummi är giftfritt, smaklöst och har god mjukhet och elasticitet vid rumstemperatur. Vid höga temperaturer över 500 °C omvandlas dess organiska komponenter på mycket kort tid till en hård, keramisk substans, vilket bildar ett bra isoleringsskikt. Med ökande brinntid och temperaturökning blir dess hårdhet tydligare. Keramiskt silikongummi har också goda grundläggande processegenskaper och kan användas i konventionella kontinuerliga vulkaniseringslinjer. Kabelns mellanrum och isolering är keramiskt silikongummi, vilket i grunden blockerar syre, och den sammankopplade pansarmanteln används för att bilda en flexibel serpentinrörsmantel, som kan motstå radiellt tryck och skydda kabeln från yttre mekaniska skador.

De viktigaste kontrollpunkterna för produktionsprocessen för keramisk silikongummi mineralisolerad eldfast kabel ligger huvudsakligen i vulkaniserings- och sammankopplingsprocessen för keramisk silikongummi.

Keramiskt silikongummi är huvudmaterialet av högtemperatursilikongummi (HTV), det vill säga metylvinylsilikongummi 110-2, som tillsätts till exempel vit kimrök, silikonolja, porslinspulver och andra tillsatser efter blandning och sedan tillsätts till en dubbel 24-tums vulkaniseringsmaskin. Ovulkaniseras för att få en vit pasta som fastnar, med dålig formbarhet. Detta kräver att extruderns temperatur bibehålls vid en viss låg temperatur. När temperaturen överstiger denna temperatur uppstår ett fenomen med moget lim, vilket leder till avslemning och skador på isoleringsskiktet. Dessutom, på grund av den dåliga segheten hos keramiskt silikongummi, kan det inte föras in i limmet av skruven, vilket resulterar i ett mellanrum i limmaterialet i skruven, vilket också orsakar avslemning. För att undvika ovanstående problem har det blivit viktigt att konfigurera motsvarande verktyg för extrudern, bibehålla lågtemperaturtillståndet hos extrudern och göra gummimaterialet i skruven utan mellanrum för att säkerställa isoleringsskiktets kvalitet.

Sammankopplande armering bildas av ett spiralrör med icke-standardiserade kantkrokar. Därför, vid produktion, för att konfigurera en serie lämpliga formar enligt olika specifikationer, är bredden och tjockleken på remsan som används för sammankopplande armering nyckeln till att producera processproblem som brist på täta spännen.

Publiceringstid: 23 oktober 2024