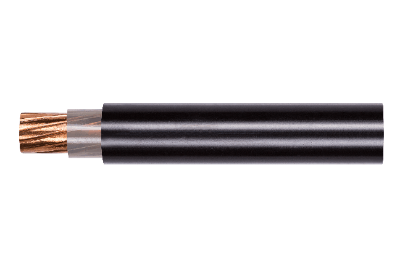

Polyeten (PE) används flitigt inomisolering och mantling av kraftkablar och telekommunikationskablarpå grund av dess utmärkta mekaniska hållfasthet, seghet, värmebeständighet, isolering och kemiska stabilitet. På grund av PE:s strukturella egenskaper är dess motståndskraft mot miljöpåverkan relativt dålig. Detta problem blir särskilt framträdande när PE används som yttermantel för stora armerade kablar.

1. Mekanism för sprickbildning i PE-mantel

Sprickbildning i PE-manteln uppstår huvudsakligen i två situationer:

a. Miljöpåverkanssprickbildning: Detta hänvisar till fenomenet där manteln uppvisar spröda sprickor från ytan på grund av kombinerad stress eller exponering för miljömedier efter kabelinstallation och drift. Det orsakas främst av intern stress i manteln och långvarig exponering för polära vätskor. Omfattande forskning om materialmodifiering har i huvudsak löst denna typ av sprickbildning.

b. Mekaniska spänningssprickbildningar: Detta uppstår på grund av strukturella brister i kabeln eller felaktiga mantelextruderingsprocesser, vilket leder till betydande spänningskoncentration och deformationsinducerad sprickbildning under kabelinstallationen. Denna typ av sprickbildning är mer uttalad i de yttre mantlarna på kablar med stor tvärsnittsprofil av stålbandsarmering.

2. Orsaker till sprickbildning i PE-manteln och förbättringsåtgärder

2.1 Kabelns inverkanStålbandStrukturera

I kablar med större ytterdiametrar består det armerade lagret vanligtvis av dubbla lager stålbandslindningar. Beroende på kabelns ytterdiameter varierar stålbandets tjocklek (0,2 mm, 0,5 mm och 0,8 mm). Tjockare armerade stålband har högre styvhet och sämre plasticitet, vilket resulterar i större avstånd mellan övre och nedre lager. Under extrudering orsakar detta betydande skillnader i manteltjocklek mellan de övre och nedre lagren på det armerade lagrets yta. Tunnare mantelområden vid kanterna av det yttre stålbandet upplever den största spänningskoncentrationen och är de primära områdena där framtida sprickbildning uppstår.

För att mildra påverkan av det armerade stålbandet på yttermanteln lindas eller extruderas ett buffertlager av en viss tjocklek mellan stålbandet och PE-manteln. Detta buffertlager bör vara jämnt tätt, utan veck eller utskjutande delar. Tillägget av ett buffertlager förbättrar jämnheten mellan de två lagren av stålband, säkerställer jämn PE-manteltjocklek och, i kombination med PE-mantelns sammandragning, minskar den inre spänningen.

ONEWORLD erbjuder användarna olika tjocklekar avgalvaniserat stålband pansrade materialför att möta olika behov.

2.2 Kabelproduktionsprocessens inverkan

De primära problemen med extruderingsprocessen för armerade kabelmantlar med stor ytterdiameter är otillräcklig kylning, felaktig formförberedelse och överdriven sträckning, vilket resulterar i överdriven inre spänning i manteln. Stora kablar, på grund av sina tjocka och breda mantlar, har ofta begränsningar i längden och volymen av vattenrännor i extruderingsproduktionslinjer. Nedkylning från över 200 grader Celsius under extrudering till rumstemperatur utgör utmaningar. Otillräcklig kylning leder till en mjukare mantel nära armeringsskiktet, vilket orsakar repor på mantelns yta när kabeln lindas, vilket så småningom resulterar i potentiella sprickor och brott under kabelläggning på grund av yttre krafter. Dessutom bidrar otillräcklig kylning till ökade inre krympkrafter efter lindning, vilket ökar risken för att manteln spricker under betydande yttre krafter. För att säkerställa tillräcklig kylning rekommenderas att öka längden eller volymen på vattenrännorna. Det är viktigt att sänka extruderingshastigheten samtidigt som korrekt mantelmjukgöring bibehålls och att ge gott om tid för kylning under lindning. Dessutom, om man betraktar polyeten som en kristallin polymer, hjälper en segmenterad temperatursänkningskylningsmetod, från 70-75 °C till 50-55 °C, och slutligen till rumstemperatur, till att lindra interna spänningar under kylningsprocessen.

2.3 Inverkan av lindningsradie på kabellindning

Under kabellindning följer tillverkare branschstandarder för att välja lämpliga leveransrullar. Att kunna hantera långa leveranslängder för kablar med stor ytterdiameter innebär dock utmaningar vid val av lämpliga rullar. För att uppfylla specificerade leveranslängder minskar vissa tillverkare rulltrummornas diameter, vilket resulterar i otillräckliga böjningsradier för kabeln. Överdriven böjning leder till förskjutning i armeringsskikten, vilket orsakar betydande skjuvkrafter på manteln. I allvarliga fall kan graderna i det armerade stålbandet genomborra det dämpande lagret, bädda in direkt i manteln och orsaka sprickor eller sprickor längs stålbandets kant. Under kabelläggning orsakar de laterala böjnings- och dragkrafterna att manteln spricker längs dessa sprickor, särskilt för kablar närmare rullens inre lager, vilket gör dem mer benägna att gå sönder.

2.4 Påverkan av bygg- och installationsmiljön på plats

För att standardisera kabelkonstruktionen rekommenderas att minimera kabelläggningshastigheten, undvika för högt sidotryck, böjning, dragkrafter och ytkollisioner, för att säkerställa en civiliserad byggmiljö. Låt helst kabeln vila vid 50–60 °C före kabelinstallation för att frigöra intern spänning från manteln. Undvik långvarig exponering av kablar för direkt solljus, eftersom temperaturskillnader på olika sidor av kabeln kan leda till spänningskoncentration, vilket ökar risken för att manteln spricker under kabelläggning.

Publiceringstid: 18 december 2023